- 1 Funzionalità

- 2 Vantaggi

- 3 Applicazione

- 4 Inside RITTER MilliGascounter Production (Video IT)

- 5 Principio di misura con schema

- 6 Campo di misura

- 7 Precisione

- 8 Dati sulle prestazioni

- 9 Display, uscita segnale

- 10 Acquisizione dati con PC

- 11 Modelli disponibili (materiali)

- 12 Equipaggiamento standard

- 13 Accessori

- 14 Schede tecniche

- 15 Downloads

- 16 Manual

MilliGascounters

Funzionalità

Vantaggi

Applicazione

I contatori MilliGas RITTER (1) (MGC) sono progettati per la misura volumetrica delle minime quantità di gas con portate ultra basse. Sono adatti per la misura di tutti i gas inerti e leggermente corrosivi come biogas (modello PMMA) e gas aggressivi (modello PVDF). Inoltre, i MilliGascounters possono essere utilizzati per il rilevamento volumetrico delle perdite. (1) Sviluppato presso l’Università di Scienze Applicate di Amburgo, il Prof. Dr. Paul A. ScherererInside RITTER MilliGascounter Production (Video IT)

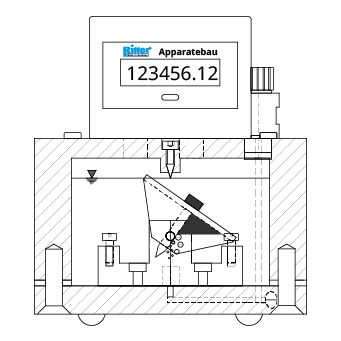

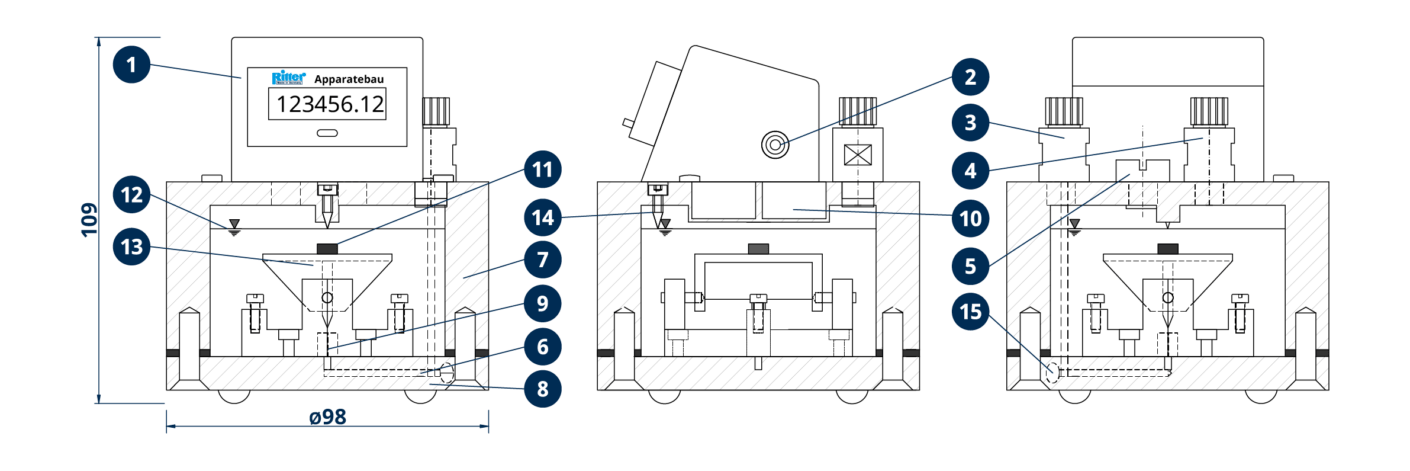

Principio di misura con schema

Il gas da misurare entra attraverso l'ugello di ingresso del gas (3), attraversa il tubo microcapillare (9) situato alla base del MilliGascounter e sale nell'involucro del liquido che è riempito con il liquido di riempimento (12). Il gas sale sotto forma di piccole bolle di gas attraverso il liquido di riempimento, fino alla cella di misura (13). La cella di misura è costituita da due camere di misurazione, che vengono riempite alternativamente dalle bolle di gas in risalita. Quando una camera di misura viene riempita, il galleggiamento della camera riempita fa inclinare bruscamente la cella di misura in una posizione in cui la seconda camera inizia a riempirsi e la prima si svuota. La misurazione del volume del gas avviene quindi in passi discreti contando le inclinazioni della cella di misura (13) con una risoluzione di circa 3 ml (= contenuto di una camera di misura). Questo »errore residuo« (= max. 3 ml) causato dalla risoluzione deve essere preso in considerazione quando si stima / calcola l'errore di misura totale. La procedura di inclinazione della cella di misura genera un impulso attraverso il magnete permanente (11) sulla parte superiore della cella e uno dei due sensori magnetici (contatti reed) (10), che viene registrato dall'unità di conteggio (1). Per la registrazione esterna dei dati (PC), gli impulsi di commutazione del secondo contatto reed possono essere ottenuti tramite la presa di uscita del segnale (2). Il gas misurato esce attraverso l'ugello di uscita del gas (4).

Leggenda

- Bancone con display LCD

- Presa di uscita del segnale (contatto reed)

- Ingresso gas

- Uscita gas

- Tappo a vite per riempimento

- Canale di ingresso del gas

- Involucro

- Piastra di base

- Micro tubo capillare

- Due contatti reed

- Magnete permanente

- Liquido di imballaggio

- Cella di misura (corpo basculante) a doppia camera

- Vite di tracciatura per livello liquido (con MilliGascounter MGC-1 PMMA)

- Canale di ingresso gas a vite di ispezione

Campo di misura

La portata minima è teoricamente zero ltr/h in quanto non ci sono limitazioni meccaniche con il MilliGascounter che definirebbe una portata minima. Tuttavia, a tali micro portate si manifestano influssi esterni: variazioni di temperatura e pressione, tenuta del raccordo del tubo, permeabilità del tubo di ingresso del gas. Pertanto, la portata minima è stata definita come 1 ml/h. La portata massima è di 1,0 litri/ora.Precisione

A causa del principio di misurazione fisica, l'errore di misurazione dipende dalla portata e si attesta a ±3% sull'intero intervallo di portata. Ciascun MGC è calibrato individualmente alla portata standard di 0,5 litri/ora in modo che l'errore di misurazione sia di ca. 0% a questa portata. Alla portata minima l'errore di misura è di circa +3%, alla portata massima di circa -3%. Il software »RIGAMO« (disponibile come accessorio) fornisce un algoritmo che ricalcola automaticamente i dati di misurazione effettivi nel volume reale alla rispettiva portata effettiva sulla base della curva di calibrazione. L'errore residuo è inferiore a ±1% nell'intero intervallo di portata.Dati sulle prestazioni

| Flusso minimo Qmin | 1 | ml |

| Portata massima Qmax | 1 | ltr/h |

| Accuratezza di misurazione (1) | ±3 | ±1 | % |

| Misurazione del volume del tamburo, circa (2) | 3 | ml |

| Min. misurazione del volume (risoluzione) (3) | 3 | ml |

| Quantità di liquido di imballaggio, circa | 120 | ml |

| Diametro | 98 | mm |

| Altezza | 109 | mm |

| Peso | 475 per 650 | g |

| Pressione massima di ingresso del gas | 100 | mbar |

| Pressione minima di ingresso del gas | 8 | mbar |

| Pressione di ingresso del gas all'inizio della misurazione (5) | 9 | mbar |

| Temperatura del gas (4) | 10 per 60 / 80 | °C |

| Divisione quadrante minima (6) | 0,01 | ml |

| Valore massimo di indicazione (6) | 999999,99 | ml |

| Connessione entrata / uscita gas | ||

| Ø esterno | 6 | mm |

| Ø interno | 4 | mm |

- (1) A causa del principio di misurazione fisica, l'errore di misurazione dipende dalla portata. Il software di acquisizione dati »RIGAMO« (accessorio) fornisce un algoritmo che ricalcola automaticamente i dati di misurazione effettivi ai valori reali alla rispettiva portata effettiva sulla base della curva di calibrazione. Pertanto, l'errore residuo può essere ridotto in modo significativo o l'intervallo di portata può essere esteso con l'errore di misurazione costante di ± 3%. L'errore rimanente è migliore di ca. ± 1% nell'intero intervallo di portata.

- (2) = Valore nominale; il valore esatto sarà determinato dalla calibrazione individuale

- (3) = Max. Temperatura di esercizio per PMMA / PVDF / PVC.

- (4) Massima. Temperatura di esercizio per PMMA/PVDF. Per l'unità MGC completa si applica: Con temperature > temperatura ambiente (ad esempio se posto in un forno di riscaldamento) è stata monitorata in casi particolari una formazione di schiuma del liquido di imballaggio.

- (5) L'ingresso minimo del gas può essere aumentato se la misurazione inizia con una portata elevata. In questo caso è necessaria una pressione maggiore fino a quando il micro capillare nella piastra di base è libero dal liquido di imballaggio.

- (6) A causa del fattore di calibrazione con 2 decimali

Display, uscita segnale

Il volume del gas misurato viene visualizzato sul display digitale elettronico situato sulla parte superiore dell'involucro dell'MGC. Inoltre, come uscita del segnale può essere utilizzato un contatto reed flottante.Acquisizione dati con PC

Per l'acquisizione dei dati di volume e portata del gas è disponibile il software Windows »RIGAMO«. I dati di un massimo di 24 contatori gas Ritter possono essere trasmessi alla porta USB di un PC.Modelli disponibili (materiali)

Gli MGC sono disponibili nei seguenti materiali di custodia/cella di misura:Equipaggiamento standard

- Display LCD, resettable, 8-digit

- Generatore di impulsi V6.0 (contatto Reed), as signal output (floating output)

- Cella di misura a doppia camera

- Livello

- Tubo di collegamento del gas (PVC), 1,5 m

- Raccordo a vite per tubo di collegamento (Øi 4 mm, Øe 6 mm)

- Connessione ingresso/uscita gas (accoppiamento a vite del tubo Øi 4 mm, Øe 6 mm)

- Imbuto, per riempimento di liquido

- Liquido di riempimento, 200 ml

- Siringa, per una regolazione precisa del liquido di riempimento

- Asta di pulizia per micro capillare, ciascuno per 1-5 MGCs

Accessori

- Software »RIGAMO« RIGAMO

- Liquido di imballaggio Soluzione di HCl 1,8 vol% per le miscele di gas con CO2

(quantità disponibili: 100 / 200 / 500 / 1.000 / 5.000 ml) - Liquido di imballaggio Silox per miscele di gas senza CO2

- Filtro 0,45 micron per il tubo di ingresso del gas

- Combinazione filtro-valvola di ritegno

- Valvola di contropressione per il tubo di ingresso del gas

Schede tecniche

- MilliGascounter MGC-1 PMMA

- MilliGascounter MGC-1 PVDF

- Block MilliGascounter 9x in preparazione