- 1 Características

- 2 Ventajas

- 3 Solicitud

- 4 Inside RITTER MilliGascounter Production (Video EN)

- 5 Principio de medición con esquema

- 6 Rango de medición

- 7 Exactitud

- 8 Datos de rendimiento

- 9 Pantalla, salida de señal

- 10 Adquisición de datos con PC

- 11 Modelos Disponibles (Materiales)

- 12 Equipamiento estandar

- 13 Accesorios

- 14 Fichas de datos

- 15 Descargas

- 16 Manual

MilliGascounter

Características

Ventajas

Solicitud

Los MilliGascounters (1) (MGC) de RITTER están diseñados para la medición volumétrica de las cantidades más pequeñas de gas con tasas de flujo ultra bajas. Son adecuados para la medición de todos los gases inertes, ligeramente corrosivos, como el biogás (modelo PMMA) y los gases agresivos (modelo PVDF). Además, los MilliGascounters se pueden usar para la detección volumétrica de fugas. (1) Desarrollado en la Universidad de Ciencias Aplicadas de Hamburgo, Prof. Dr. Paul A. SchererInside RITTER MilliGascounter Production (Video EN)

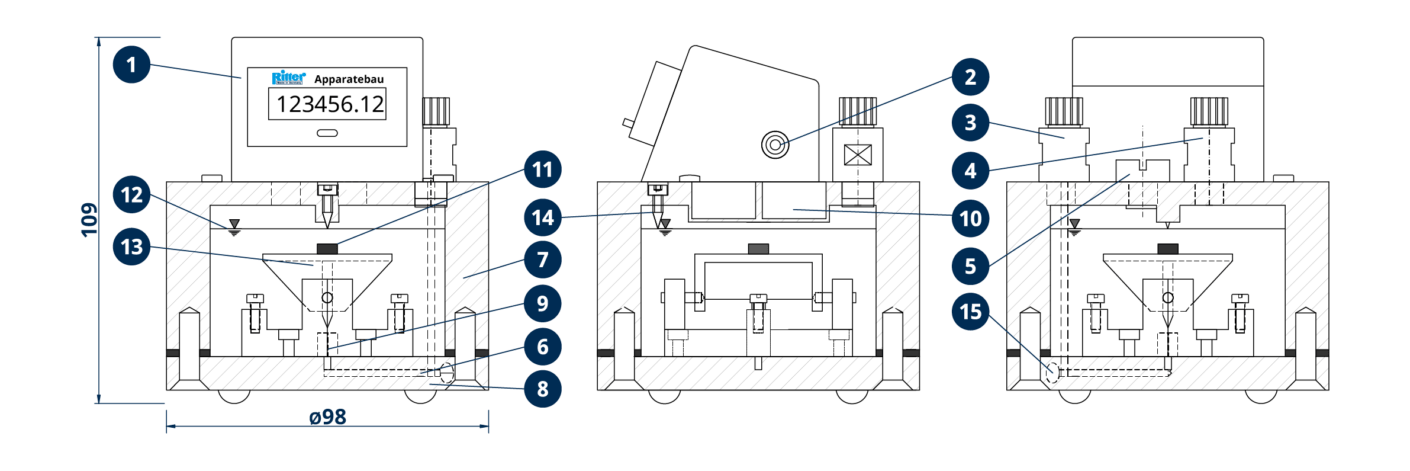

Principio de medición con esquema

El gas a medir fluye a través de la boquilla de entrada de gas (3), a través del tubo microcapilar (9) situado en la base del MilliGascounter y hasta la carcasa de líquido que se llena con el líquido de relleno (12). El gas asciende en forma de pequeñas burbujas a través del líquido de cobertura hasta la célula de medición (13). La célula de medición consta de dos cámaras de medición que se llenan alternativamente con las burbujas de gas ascendentes. Cuando se llena una cámara de medición, la flotabilidad de la cámara llena hace que la célula de medición se incline bruscamente hasta una posición en la que la segunda cámara empieza a llenarse y la primera se vacía. Por lo tanto, la medición del volumen de gas se produce en pasos discretos contando las inclinaciones de la célula de medición (13) con una resolución de aproximadamente 3 ml (= contenido de una cámara de medición). Este »error residual« (= máx. 3 ml) causado por la resolución debe tenerse en cuenta al estimar / calcular el error de medición total. El procedimiento de inclinación de la célula de medición genera un impulso a través del imán permanente (11) situado en la parte superior de la célula y uno de los dos sensores magnéticos (contactos reed) (10), que es registrado por la unidad contadora (1). Para el registro externo de datos (PC), los impulsos de conmutación del segundo contacto Reed pueden obtenerse a través de la toma de salida de señal (2). El gas medido sale por la boquilla de salida de gas (4).

Leyenda

- Unidad de contador con pantalla LCD

- Toma de salida de señal (contacto reed)

- Entrada de Gas

- Salida de gas

- Tapón roscado para llenado

- Canal de entrada de gases

- Caja

- Plato base

- Microtubo capilar

- Dos contactos de lengüeta

- Imán permanente

- Líquido de embalaje

- Célula de medición (cuerpo basculante) con dos cámaras

- Tornillo de seguimiento para nivel de líquido (con MilliGascounter MGC-1 PMMA)

- Canal de entrada de gas de tornillo de inspección

Rango de medición

El caudal mínimo es teóricamente cero ltr/h ya que no existen limitaciones mecánicas con el MilliGascounter que definiría un caudal mínimo. Sin embargo, a tales microcaudales, se hacen evidentes influencias externas: variación de temperatura y presión, hermeticidad de la conexión del tubo, permeabilidad de la manguera de entrada de gas. Por lo tanto, el caudal mínimo se definió como 1 ml/h. El caudal máximo es de 1,0 l/h.Exactitud

Debido al principio de medición física, el error de medición depende de la tasa de flujo y tiene una tasa de ±3 % en todo el rango de tasa de flujo. Cada MGC se calibra individualmente al caudal estándar de 0,5 l/h para que el error de medición sea de aprox. 0% a este caudal. Con un caudal mínimo, el error de medición es de aproximadamente +3 %, con un caudal máximo de aproximadamente -3 %. El software »RIGAMO« (disponible como accesorio) proporciona un algoritmo que vuelve a calcular automáticamente los datos de medición reales en el volumen real con el caudal real respectivo sobre la base de la curva de calibración. El error restante es menor que ±1 % en todo el rango de caudal.Datos de rendimiento

| Caudal mínimo Qmin | 1 | ml |

| Caudal maximo Qmax | 1 | ltr/h |

| Precisión de la medición (1) | ±3 | ±1 | % |

| Medición del volumen del tambor, circa (2) | 3 | ml |

| Volumen de medición mínimo (resolución) (3) | 3 | ml |

| Cantidad de líquido de embalaje, circa | 120 | ml |

| Diámetro | 98 | mm |

| Altura | 109 | mm |

| Peso | 475 a 650 | g |

| Presión máxima de entrada de gas | 100 | mbar |

| Presión mínima de entrada de gas | 8 | mbar |

| Presión de entrada de gas al inicio de la medición (5) | 9 | mbar |

| Temperatura del gas (4) | 10 a 60 / 80 | °C |

| División de marcación mínima (6) | 0,01 | ml |

| Valor máximo de indicación (6) | 999.999,99 | ml |

| Conexión de entrada / salida de gas | ||

| Ø exterior | 6 | mm |

| Ø interior | 4 | mm |

- (1) Debido al principio de medición física, el error de medición depende de la velocidad de flujo. El software de adquisición de datos »RIGAMO« (accesorio) proporciona un algoritmo, que recalcula automáticamente los datos de medición reales a los valores reales en el caudal real respectivo sobre la base de la curva de calibración. Por lo tanto, el error restante se puede reducir significativamente o el rango de caudal se puede extender al error de medición constante de ± 3%. El error restante es mejor que aprox. ± 1% en todo el rango de caudal.

- (2) = Valor nominal; el valor exacto será determinado por la calibración individual

- (3) = Volumen de la camara de medicion

- (4) Máx. Temperatura de funcionamiento para PMMA/PVDF. Para la unidad MGC completa se aplica: Con temperaturas > temperatura ambiente (por ejemplo, si se coloca en un horno de calentamiento), se monitorizó la formación de espuma del líquido de empaque en casos particulares.

- (5) La entrada mínima de gas puede aumentarse si la medición comienza con un caudal alto. En este caso, se necesita una presión más alta hasta que el microcapilar en la placa base esté libre de líquido de empaque.

- (6) Por factor de calibración con 2 decimales

Pantalla, salida de señal

El volumen del gas medido se muestra en la pantalla digital electrónica ubicada en la parte superior de la carcasa del MGC. Además, se puede utilizar un contacto de lengüeta flotante como salida de señal.Adquisición de datos con PC

Para la adquisición de datos de volumen de gas y caudal, está disponible el software de Windows »RIGAMO«. Los datos de hasta 24 medidores de gas Ritter se pueden transmitir al puerto USB de una PC.Modelos Disponibles (Materiales)

Los MGC están disponibles en los siguientes materiales de celda de medición/carcasa:Equipamiento estandar

- Pantalla LCD, reajustable, 8 dígitos

- Generador de pulso V6.0 (Contacto Reed), como salida de señal (sin potencial)

- Célula de medición de doble cámara

- Nivel

- Manguera de conexión de gas (PVC), 1,5 m

- Conexión roscada para tubo de conexión (Øi 4 mm, Øe 6 mm)

- Conexión de entrada/salida de gas (acoplamiento de manguera tipo tornillo Øi 4 mm, Øe 6 mm)

- Embudo, para llenado de líquido

- Líquido de embalaje, 200 ml

- Jeringuilla, para ajuste fino del nivel de líquido de embalaje

- Varilla de limpieza para micro capilar, cada uno por 1 a 5 MGCs

Accesorios

- Software »RIGAMO« RIGAMO

- Líquido de embalaje Solución de HCl 1,8 vol% para mezclas de gases con CO2

(cantidades disponibles: 100 / 200 / 500 / 1.000 / 5.000 ml) - Líquido de embalaje Silox para mezclas de gas sin CO2

- Filtro 0,45 micras para tubo de entrada de gas

- Combinación de filtro y válvula de retención

- Válvula de contrapresión para tubo de entrada de gas

Fichas de datos

- MilliGascounter MGC-1 PMMA

- MilliGascounter MGC-1 PVDF

- Block MilliGascounter 9x en preparación